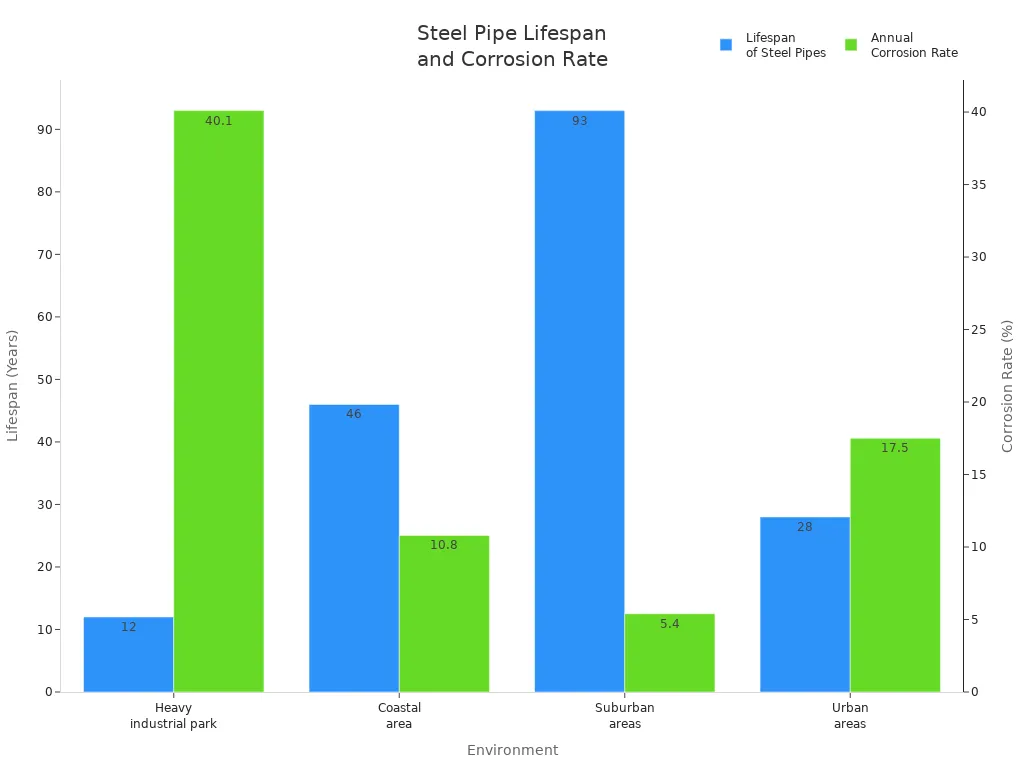

သံမဏိပိုက်များကို hot-dip galvanizing ကိုအသုံးပြုခြင်းဖြင့် သံမဏိပိုက်များကို သံချေးတက်ခြင်းမှ ကာကွယ်ပါသည်။သံမဏိပိုက် အပူပေးသွပ်ရည်စိမ်ပစ္စည်းများပိုက်တစ်ခုစီကို သွပ်ဖြင့် ဖုံးအုပ်ထားပြီး သံချေးတက်ခြင်းမှ ကာကွယ်ပေးသည့် အကာအရံတစ်ခုကို ဖန်တီးပေးသည်။ပိုက်များ သွပ်ရည်စိမ်လိုင်းများခိုင်ခံ့ပြီး ညီညာသော အပြီးသတ်ရရှိစေရန် ကူညီပေးပါသည်။ အောက်ပါဇယားကို ကြည့်ပါ။ သွပ်ရည်စိမ်ပိုက်များသည် မတူညီသောပတ်ဝန်းကျင်များတွင် မည်သို့ကြာရှည်ခံသည်ကို ပြသထားသည်။

အဓိကအချက်များ

- အပူဖြင့်နှစ်မြှုပ်သွပ်ရည်စိမ်ခြင်းသံမဏိပိုက်များကို သံချေးတက်ခြင်းမှ ကာကွယ်ပေးသည့် ထူထဲသောသွပ်အလွှာတစ်ခု လိမ်းပေးခြင်းဖြင့် ကာကွယ်ပေးပြီး ၎င်းသည် သံချေးတက်ခြင်းကို တားဆီးပေးပါသည်။

- သင့်လျော်သော မျက်နှာပြင်ပြင်ဆင်မှုသည် အလွန်အရေးကြီးပါသည်။ ပိုက်များကို သန့်ရှင်းရေးလုပ်ခြင်းနှင့် အချဉ်ဖောက်ခြင်းသည် သွပ်ကို ကောင်းစွာ ကပ်ငြိစေပြီး အပေါ်ယံလွှာတွင် ချို့ယွင်းချက်များကို ကာကွယ်ပေးသည်။

- သွပ်ရည်စိမ်ပိုက်များသည် ကြာရှည်ခံမှုရှိပြီး မကြာခဏ ၄၀ မှ ၅၀ နှစ်အထိ ခံသောကြောင့် စက်မှုလုပ်ငန်းအမျိုးမျိုးအတွက် ကုန်ကျစရိတ်သက်သာသော ရွေးချယ်မှုတစ်ခု ဖြစ်စေသည်။

သံမဏိပိုက် အပူပေးသွပ်ရည်စိမ်ပစ္စည်းကိရိယာများနှင့် လုပ်ငန်းစဉ်အဆင့်များ

သံမဏိပိုက်ပူပြင်းသောနှစ်မြှုပ်သွပ်ရည်စိမ်ပစ္စည်းများသံမဏိပိုက်များကို သံချေးတက်ခြင်းနှင့် ပျက်စီးခြင်းမှ ကာကွယ်ပေးရန် ကူညီပေးသည်။ ဆောက်လုပ်ရေး၊ စက်ပစ္စည်းများ၊ ဓာတုဗေဒစက်ရုံများနှင့် ရထားလမ်းများကဲ့သို့သော စက်မှုလုပ်ငန်းများစွာတွင် ဤပစ္စည်းကို သင်အသုံးပြုသည်။ ဤပစ္စည်းသည် အချင်း ၁/၂ လက်မမှ ၁၀ လက်မအထိနှင့် အရှည် ၄ မီတာမှ ၈ မီတာအထိရှိသော ပိုက်များကို ကိုင်တွယ်သည်။ ၎င်းသည် စတုရန်းမီတာလျှင် ၅၀ မှ ၄၀၀ ဂရမ်အထိရှိသော ပိုက်များကို သွပ်ဖြင့် ဖုံးအုပ်နိုင်သည်။ ဤပစ္စည်းသည် နှစ်စဉ် သံမဏိပိုက် ၈၀,၀၀၀ တန်အထိ ထုတ်လုပ်နိုင်သည်။

| ပစ္စည်း | သတ်မှတ်ချက် |

|---|---|

| ပစ္စည်း | သံမဏိဝါယာကြိုး |

| အချင်းအပိုင်းအခြား | ၁/၂ ~ ၁၀ လက်မ |

| ပိုက်အရှည်အပိုင်းအခြား | ၄ မီတာမှ ၈ မီတာအထိ |

| အပေါ်ယံလွှာအမျိုးအစား | ဇင့် |

| အပေါ်ယံလွှာအလေးချိန် | ၅၀~၄၀၀ ဂရမ်/စတုရန်းမီတာ |

| စွမ်းရည် | တစ်နှစ်လျှင် ၄၀၀၀၀ ~ ၈၀၀၀၀ တန် |

မျက်နှာပြင်ပြင်ဆင်ခြင်းနှင့် သန့်ရှင်းရေး

သံမဏိပိုက်များကို သန့်ရှင်းရေးလုပ်ခြင်းဖြင့် စတင်ပါ။ ဤအဆင့်သည် အညစ်အကြေး၊ ဆီနှင့် အခြားညစ်ညမ်းပစ္စည်းများကို ဖယ်ရှားပေးသည်။ သန့်ရှင်းရေးမလုပ်ပါက သွပ်အပေါ်ယံလွှာ ကောင်းစွာကပ်မည်မဟုတ်ပါ။ ဂဟေဆက်ထားသော ချော်ရည်၊ ချိုင့်ခွက်များ၊ ကြိတ်စက်အကြေးခွံများ၊ ဗာနစ်ရှ်များ၊ အီးပေါ့ဆီများ၊ သဲ၊ ဆီအခြေခံဆေးများ၊ ခရေးယွန်အမှတ်အသားများနှင့် ထူထဲသောဖယောင်း သို့မဟုတ် အဆီများကို ဖယ်ရှားရန် လိုအပ်ပါသည်။ ဆီနှင့် အဆီများကို ဖယ်ရှားရန် ဆိုဒီယမ်ဟိုက်ဒရောက်ဆိုဒ်ပါသော အဆီချွတ်ဆေးကန်များကို အသုံးပြုပါ။ အဆီချွတ်ပြီးနောက် ပိုက်များကို ရေဖြင့်ဆေးကြောပါ။ ထို့နောက် သံချေးနှင့် ကြိတ်စက်အကြေးခွံများကို ဖယ်ရှားရန် ဟိုက်ဒရိုကလိုရစ် သို့မဟုတ် ဆာလဖျူရစ်အက်ဆစ်ကို အသုံးပြုပါ။ ဤအဆင့်ကို အချဉ်ဖောက်ခြင်းဟုခေါ်သည်။

အကြံပြုချက်- အက်ဆစ်အစအနများအားလုံးကို ဖယ်ရှားရန်အတွက် အက်ဆစ်သန့်ရှင်းရေးလုပ်ပြီးတိုင်း ပိုက်များကို အမြဲဆေးကြောပါ။ နောက်တစ်ဆင့်သို့ မတက်မီ ပိုက်များကို လုံးဝခြောက်အောင်သုတ်ပါ။

သံမဏိပိုက်များကို လှည့်ပတ်စေခြင်း

ထို့နောက် ပိုက်များကို flux solution ထဲတွင် နှစ်ပါ။ Fluxing သည် ကျန်ရှိနေသော အောက်ဆိုဒ်များကို ဖယ်ရှားပေးပြီး ပိုက်များကို သွပ်ဖြင့် ဖုံးအုပ်ခြင်းမပြုမီ အောက်ဆိုဒ်အသစ်များကို ကာကွယ်ပေးသည်။ ဤအဆင့်အတွက် ဇင့် အမိုးနီယမ် ကလိုရိုက် solution ကို အသုံးပြုသည်။ fluxing အတွက် အကောင်းဆုံးအပူချိန်မှာ ၆၀ မှ ၈၀ °C အကြားဖြစ်သည်။ ဤအပူချိန်သည် flux သည် သံမဏိမျက်နှာပြင်ကို ကောင်းစွာ သန့်စင်ရန် ကူညီပေးသည်။ အဓိက fluxing agents များမှာ ဇင့် ကလိုရိုက်နှင့် အမိုးနီယမ် ကလိုရိုက်တို့ဖြစ်သည်။ ဤဓာတုပစ္စည်းများသည် သံအောက်ဆိုဒ်ကို ဖယ်ရှားပြီး သွပ်စီးဆင်းမှုကို တိုးတက်စေသည်။ Fluxing သည် သွပ်အသုံးပြုမှု နည်းပါးစေပြီး အလဟဿဖြစ်မှုကို လျှော့ချပေးသည်။

- ဇင့်ကလိုရိုက်: ၆၀–၈၀%

- အမိုးနီယမ်ကလိုရိုက်: ၇–၂၀%

- စီးဆင်းမှုပြုပြင်ပေးသော အေးဂျင့်များ: ၂–၂၀%

- အခြားဒြပ်ပေါင်းများ- နီကယ်၊ ကိုဘော့၊ မန်းဂနိစ်၊ ခဲ၊ သံဖြူ၊ ဘစ်စမတ်၊ အန်တီမိုနီ

ဇင့်ရေချိုးကန်တွင် နှစ်မြှုပ်ခြင်း

ထို့နောက် သင်သည် ပိုက်များကို အရည်ပျော်နေသော သွပ်ရည်စိမ်ကန်ထဲတွင် နှစ်မြှုပ်ပါ။ သံမဏိပိုက် အပူပေးသွပ်ရည်စိမ်သည့် ကိရိယာများသည် သွပ်ရည်စိမ်ကန်ကို မှန်ကန်သောအပူချိန်တွင် ထားရှိပေးပြီး ပုံမှန်အားဖြင့် ၈၂၅ မှ ၈၇၀ ဒီဂရီဖာရင်ဟိုက် (၄၄၀-၄၆၀ ဒီဂရီစင်တီဂရိတ်) အကြားတွင် ရှိသည်။ သင်သည် ပိုက်များကို ကန်ထဲတွင် ၅ မိနစ်မှ ၁၅ မိနစ်အထိ ထားပါ။ ဤအချိန်သည် သွပ်ကို သံမဏိနှင့် ချည်နှောင်ပြီး ခိုင်မာပြီး ညီညာသော အပေါ်ယံလွှာကို ဖြစ်ပေါ်စေသည်။ သွပ်ရည်စိမ်ကန်သည် ပိုက်၏ အစိတ်အပိုင်းတိုင်းကို ဂဟေဆက်ပစ္စည်းများ၏ အတွင်းနှင့် အနီးတစ်ဝိုက်တွင်ပင် ဖုံးအုပ်ထားသည်။

မှတ်ချက်- အပူချိန် သို့မဟုတ် အချိန်ကို မထိန်းချုပ်ပါက အညစ်အကြေး ဝက်ခြံ၊ အရည်ကြည်ဖု သို့မဟုတ် အရေခွံကွာခြင်းကဲ့သို့သော ချို့ယွင်းချက်များ ရရှိနိုင်ပါသည်။

အအေးခံခြင်းနှင့် နောက်ဆုံးသန့်ရှင်းရေး

သွပ်ရေချိုးကန်မှ ပိုက်များကို ဖယ်ရှားပြီးနောက်၊ မီးငြိမ်းကန်ထဲတွင် အအေးခံပါ။ အအေးခံခြင်းသည် သွပ်နှင့်လေကြား ဓာတ်ပြုမှုများကို ရပ်တန့်စေသည်။ ထို့နောက် ကျန်ရှိနေသော ဓာတုပစ္စည်းများကို ဖယ်ရှားရန် ပိုက်များကို ရေသန့်ဖြင့် ဆေးကြောပါ။ အက်ဆစ်သန့်စင်မှုကို အသုံးပြုပါက ပိုက်များကို ဒုတိယအကြိမ် ဆေးကြောပါ။ အစိုဓာတ် မကျန်ရှိစေရန်အတွက် ပိုက်များကို အပူပေးထားသောလေဖြင့် အခြောက်ခံပါ။ ဤအဆင့်သည် မျက်နှာပြင်ကို သန့်ရှင်းစေပြီး အဖြူရောင်သံချေးကို ကာကွယ်ပေးသည်။

- ရေသန့်သန့်နဲ့ဆေးပါ

- အပူပေးထားသောလေဖြင့် အခြောက်ခံပါ

- ပိုက်များကို ခြောက်သွေ့သောနေရာတွင် သိမ်းဆည်းပါ

စစ်ဆေးခြင်းနှင့် အရည်အသွေးစမ်းသပ်ခြင်း

အပေါ်ယံလွှာ ခိုင်ခံ့ပြီး ညီညာကြောင်း သေချာစေရန် ပိုက်များကို စစ်ဆေးရမည်။ အမြင်အာရုံစစ်ဆေးမှုများ၊ အထူတိုင်းတာမှုများနှင့် တစ်ပြေးညီဖြစ်မှုအတွက် စမ်းသပ်မှုများကို အသုံးပြုသည်။ ကြမ်းတမ်းမှု၊ သံချေးတက်ခြင်းနှင့် ပျက်စီးမှုတို့ကိုလည်း စစ်ဆေးသည်။ ပိုက်၏အရွယ်အစားကို တိုင်းတာပြီး ယိုစိမ့်မှုများ ရှိမရှိ ရှာဖွေသည်။ ASTM A500 နှင့် EN 10219 ကဲ့သို့သော စံနှုန်းများကို သင်လိုက်နာသည်။ ဤစံနှုန်းများသည် ပိုက်များသည် ကြာရှည်ခံပြီး သံချေးတက်ခြင်းကို ခံနိုင်ရည်ရှိကြောင်း သေချာစေရန် ကူညီပေးသည်။

စစ်ဆေးရေးနည်းစနစ် ဖော်ပြချက် မျက်မြင်စစ်ဆေးခြင်း ချောမွေ့မှု၊ ချို့ယွင်းချက်များနှင့် သံချေးတက်ခြင်းတို့ကို စစ်ဆေးပါ အလွှာအထူ အပေါ်ယံအထူကို တိုင်းတာရန် မီတာများကို အသုံးပြုပါ တစ်သမတ်တည်းဖြစ်မှု အလွှာကွာကျခြင်း သို့မဟုတ် မညီမညာဖြစ်နေခြင်း ရှိ၊ မရှိ ရှာဖွေပါ ကြမ်းတမ်းမှု မျက်နှာပြင်ကြမ်းတမ်းမှုကို စမ်းသပ်ခြင်း သံချေးစစ်ဆေးခြင်း ခြစ်ရာများ သို့မဟုတ် ပျက်စီးမှုများကို ရှာဖွေပါ ဂဟေဆက်ခြင်း အရည်အသွေး အက်ကွဲကြောင်းများ သို့မဟုတ် ရွှံ့စေးများ ရှိမရှိ စစ်ဆေးပါ ဓာတုဗေဒဖွဲ့စည်းမှု သွပ်နှင့် သံမဏိ ပါဝင်မှု မှန်ကန်မှု ရှိ၊ မရှိ စမ်းသပ်ခြင်း စက်ပိုင်းဆိုင်ရာ အပြုအမူ ခွန်အားနှင့် ပျော့ပြောင်းမှုကို တိုင်းတာပါ အတိုင်းအတာစစ်ဆေးခြင်း အချင်း၊ အထူနှင့် အရှည်ကို အတည်ပြုပါ လိုဂိုနှင့် အမှတ်အသား မှန်ကန်သော တံဆိပ်များ ရှိမရှိ စစ်ဆေးပါ ယိုစိမ့်မှုစမ်းသပ်မှု ပိုက်များတွင် အက်ကွဲကြောင်းများ သို့မဟုတ် အပေါက်များ မရှိစေရန် သေချာပါစေ ဘေးကင်းရေးသတိပေးချက်- သံမဏိပိုက်ကို အပူပေးသွပ်ရည်စိမ်ပစ္စည်းများအသုံးပြုသည့်အခါ ဘေးကင်းရေးစည်းမျဉ်းများကို အမြဲလိုက်နာပါ။ ပိုက်များပျက်စီးမှုရှိမရှိ စစ်ဆေးပြီး သံချေးတက်ခြင်းကို ကာကွယ်ရန် ရေအရည်အသွေးကောင်းမွန်ကြောင်း သေချာပါစေ။

သံမဏိပိုက် Hot-Dip Galvanizing ပစ္စည်းကိရိယာများ၏ အကျိုးကျေးဇူးများ

သာလွန်ကောင်းမွန်သော သံချေးတက်ခြင်းနှင့် ချေးခြင်းကာကွယ်မှု

အသုံးပြုတဲ့အခါ သံချေးတက်ခြင်းမှ ခိုင်မာတဲ့ကာကွယ်မှုကို ရရှိမှာပါသံမဏိပိုက် hot-dip galvanizing ပစ္စည်းကိရိယာများ။ သွပ်အပေါ်ယံလွှာသည် ရေ၊ လေနှင့် ဓာတုပစ္စည်းများကို သံမဏိမှ ဝေးဝေးထားပေးသည့် ထူထဲသော အတားအဆီးတစ်ခုကို ဖြစ်ပေါ်စေသည်။ ဤအတားအဆီးသည် ဆေး သို့မဟုတ် ပါးလွှာသော အပေါ်ယံလွှာများထက် ပိုမိုကောင်းမွန်စွာ အလုပ်လုပ်သည်။ အပေါ်ယံလွှာ ခြစ်မိပါက သွပ်သည် သံမဏိကို ကာကွယ်ပေးသည်။ သွပ်သည် ဦးစွာ သံချေးတက်ပြီး အောက်ခံသံမဏိကို ကယ်တင်လိမ့်မည်။

- သွပ်အလွှာထူထူသည် ပြင်းထန်သောရာသီဥတုနှင့် ဓာတုပစ္စည်းများကို ခံနိုင်ရည်ရှိသည်။

- ဒီနည်းလမ်းကို တံတားတွေ၊ လက်ရန်းတွေနဲ့ အပြင်ဘက်ပိုက်တွေမှာ အသုံးပြုတာတွေ့ရပါတယ်၊ ဘာလို့လဲဆိုတော့ ပိုကြာရှည်ခံလို့ပါ။

- သွပ်အပေါ်ယံလွှာသည် အတားအဆီးနှင့် ယဇ်ပူဇော်ခြင်းဆိုင်ရာ အကာအကွယ် နှစ်မျိုးလုံးကို အသုံးပြုထားသောကြောင့် မျက်နှာပြင်ပျက်စီးသွားသည့်တိုင် သင့်ပိုက်များသည် ဘေးကင်းလုံခြုံပါသည်။

သိပ္ပံနည်းကျ လေ့လာမှုများအရ ဇင့်သည် ZnO နှင့် Zn5Cl2(OH)8 ကဲ့သို့သော အထူးဒြပ်ပေါင်းများကို ဖွဲ့စည်းပေးပြီး သံချေးတက်ခြင်းကို နှေးကွေးစေပြီး ခက်ခဲသောပတ်ဝန်းကျင်များတွင် ပိုက်များကို ခိုင်ခံ့စေကြောင်း ပြသထားသည်။

ယန္တရား ဖော်ပြချက် အတားအဆီးကာကွယ်မှု ဇင့်အလွှာသည် ရေနှင့်လေကို သံမဏိသို့ မရောက်ရှိစေရန် ပိတ်ဆို့ပေးသည်။ ယဇ်ပူဇော်ခြင်းကာကွယ်မှု သွပ်သည် သံမဏိထက် အရင်ချေးတက်ပြီး ခြစ်ရာများလျှင်ပင် ကာကွယ်ပေးသည်။ သဘာဝရာသီဥတုဒဏ် အချိန်ကြာလာသည်နှင့်အမျှ သွပ်သည် ပိုမိုကာကွယ်မှုပေးသည့် အပိုအလွှာများကို ဖွဲ့စည်းပေးသည်။ ပိုမိုကောင်းမွန်သော ကြံ့ခိုင်မှုနှင့် သက်တမ်းရှည်မှု

သွပ်ရည်စိမ်ပိုက်များသည် ဆယ်စုနှစ်များစွာ ခံနိုင်ရည်ရှိမည်ဟု မျှော်လင့်နိုင်ပါသည်။ သွပ်အလွှာ ပိုထူလေ၊ သင့်ပိုက်များသည် ပိုမိုကြာရှည်ခံလေဖြစ်သည်။ ဥပမာအားဖြင့်-

အပေါ်ယံလွှာအမျိုးအစား အလယ်အလတ်ပတ်ဝန်းကျင်တွင် မျှော်လင့်ထားသောသက်တမ်း G30 ၅–၁၀ နှစ် G90 နှစ် ၂၀ သို့မဟုတ် ထို့ထက်ပိုသော သွပ်ရည်စိမ်ပိုက်အများစုသည် နှစ်ပေါင်း ၄၀ မှ ၅၀ ခန့်အထိ ခံနိုင်ရည်ရှိသည်။ ခြောက်သွေ့သောနေရာများတွင်မူ ပိုမိုကြာရှည်ခံသည်။ သံမဏိပိုက်ကို အပူပေးသွပ်ရည်စိမ်ပစ္စည်းများကို အသုံးပြုပါက သင့်ပိုက်များသည် သံချေးတက်ခြင်းနှင့် ပျက်စီးခြင်းကို နှစ်ပေါင်းများစွာ ခံနိုင်ရည်ရှိစေရန် ကူညီပေးသည်။

- စိုထိုင်းဆနည်းသောနေရာများရှိ ပိုက်များသည် နှစ်ပေါင်း ၇၀ အထိ ခံနိုင်ရည်ရှိသည်။

- စိုစွတ်သော သို့မဟုတ် ဆားငန်သောနေရာများတွင် သက်တမ်းတိုနိုင်သော်လည်း အလွှာမအုပ်ထားသော သံမဏိထက် များစွာပိုရှည်ပါသည်။

ကုန်ကျစရိတ်သက်သာမှုနှင့် ပြုပြင်ထိန်းသိမ်းမှုနည်းပါးခြင်း

သွပ်ရည်စိမ်ပိုက်များဖြင့် အချိန်ကြာလာသည်နှင့်အမျှ ငွေစုနိုင်ပါသည်။ ကနဦးကုန်ကျစရိတ်သည် ဆေးထက် အနည်းငယ်ပိုများသော်လည်း ပြုပြင်ထိန်းသိမ်းမှုအတွက် ငွေကုန်သက်သာပါသည်။ အမြန်နှိုင်းယှဉ်ချက်မှာ အောက်ပါအတိုင်းဖြစ်သည်။

ကာကွယ်မှုနည်းလမ်း ကနဦးကုန်ကျစရိတ် သက်တမ်း (နှစ်) ပြုပြင်ထိန်းသိမ်းမှုကုန်ကျစရိတ်များ NPV အပူပေးသွပ်ရည်စိမ်ခြင်း ၁၀၀ 25 0 ၁၀၀ ဆေးသုတ်စနစ် 90 8 ၁၆၉ ၁၆၉ သွပ်ရည်စိမ်ပိုက်များသည် သန့်ရှင်းရေးလုပ်ရန် နည်းပါးပြီး ပြုပြင်ရန်လည်း နည်းပါးပါသည်။ ၎င်းတို့၏ ခိုင်ခံ့သော အပေါ်ယံလွှာကြောင့် သံချေးတက်ခြင်း သို့မဟုတ် ယိုစိမ့်ခြင်းအတွက် မကြာခဏ စိတ်ပူစရာမလိုတော့ပါ။ ထို့ကြောင့် ၎င်းတို့သည် ပိုက်များကို ကြာရှည်ခံစေလိုသော ကြီးမားသော ပရောဂျက်များနှင့် နေရာများအတွက် စမတ်ကျသော ရွေးချယ်မှုတစ်ခု ဖြစ်စေပါသည်။

အပူပေးသွပ်ရည်စိမ်ပစ္စည်းကိရိယာများသည် သံမဏိပိုက်များကို နှစ်ပေါင်းများစွာ ကာကွယ်ပေးရန် ကူညီပေးသည်။ မတူညီသောပတ်ဝန်းကျင်များတွင် ယုံကြည်စိတ်ချရသောစွမ်းဆောင်ရည်ကို သင်ရရှိမည်ဖြစ်သည်။

- ရေရှည်တည်တံ့ခိုင်မြဲမှုသည် ပတ်ဝန်းကျင်အခြေအနေများပေါ်တွင် မူတည်ပါသည်။

- ကျွမ်းကျင်သူများက ပြောသည်လုပ်ငန်းစဉ်အဆင့်တိုင်းသည် သက်ရောက်မှုရှိသည်အပေါ်ယံလွှာအရည်အသွေးနှင့် ခိုင်ခံ့မှု။

ခြေလှမ်း ထိရောက်မှုအပေါ် သက်ရောက်မှု သန့်ရှင်းရေး ကပ်ငြိမှုကို တိုးတက်ကောင်းမွန်စေပြီး ချို့ယွင်းချက်များကို ကာကွယ်ပေးသည် အချဉ်ဖောက်ခြင်း ချောမွေ့မှုနှင့် အရည်အသွေးကို ထိခိုက်စေသည် ဖလပ်ဇင်း သွပ်စီးဆင်းမှုကို တစ်ပြေးညီဖြစ်စေသည် နှစ်မြှုပ်ခြင်း အထူနှင့် အတွင်းပိုင်း အရည်အသွေးကို ထိန်းချုပ်ပေးသည် စစ်ဆေးခြင်း အပေါ်ယံလွှာသည် စံချိန်စံညွှန်းများနှင့် ကိုက်ညီကြောင်း အတည်ပြုပါသည်

ပို့စ်တင်ချိန်: စက်တင်ဘာ-၁၁-၂၀၂၅