turn-key သွပ်ရည်စိမ်စက်ရုံတစ်ခုသည် အဓိကစနစ်သုံးခုဖြင့် လည်ပတ်သည်။ ဤစနစ်များသည် သံမဏိကို ပြင်ဆင်ခြင်း၊ အုပ်ခြင်းနှင့် အပြီးသတ်ခြင်းအတွက် လုပ်ဆောင်သည်။ လုပ်ငန်းစဉ်တွင် အောက်ပါကဲ့သို့သော အထူးပြုကိရိယာများကို အသုံးပြုသည်ဖွဲ့စည်းပုံဆိုင်ရာ အစိတ်အပိုင်းများကို သွပ်ရည်စိမ်သည့် ပစ္စည်းကိရိယာများနှင့်အစိတ်အပိုင်းငယ်များ သွပ်ရည်စိမ်လိုင်းများ (Robort)။ အပူပေးသွပ်ရည်စိမ်ဈေးကွက်သည် သိသာထင်ရှားသော တိုးတက်မှုအလားအလာကို ပြသနေသည်။

| ဈေးကွက်ကဏ္ဍ | နှစ် | ဈေးကွက်အရွယ်အစား (အမေရိကန်ဒေါ်လာ ဘီလီယံ) | ခန့်မှန်းထားသည့်နှစ် | ခန့်မှန်းဈေးကွက်အရွယ်အစား (အမေရိကန်ဒေါ်လာ ဘီလီယံ) |

|---|---|---|---|---|

| အပူပေးသွပ်ရည်စိမ်ခြင်း | ၂၀၂၄ | ၈၈.၆ | ၂၀၃၄ | ၁၅၅.၇ |

အဓိကအချက်များ

- သွပ်ရည်စိမ်စက်ရုံတွင် အဓိကစနစ်သုံးမျိုးရှိသည်- ကြိုတင်ပြုပြင်ခြင်း၊ သွပ်ရည်စိမ်ခြင်းနှင့် ပြီးနောက်ပြုပြင်ခြင်း။ ဤစနစ်များသည် သံမဏိကို သန့်ရှင်းရေးလုပ်ခြင်း၊ အုပ်ခြင်းနှင့် အပြီးသတ်ခြင်းတို့ကို အတူတကွ လုပ်ဆောင်ကြသည်။

- ကြိုတင်သန့်စင်သည့်စနစ်သည် သံမဏိကို သန့်စင်ပေးသည်။ ၎င်းသည် အညစ်အကြေး၊ အဆီနှင့် သံချေးများကို ဖယ်ရှားပေးသည်။ ဤအဆင့်သည် သွပ်ကို သံမဏိတွင် ကောင်းစွာကပ်ငြိစေရန် ကူညီပေးသည်။

- ထိုသွပ်ရည်စိမ်စနစ်သံမဏိပေါ်တွင် သွပ်အလွှာတစ်ခု လိမ်းပေးသည်။ ကုသမှုအပြီးစနစ်သည် သံမဏိကို အအေးခံပြီး နောက်ဆုံးအကာအကွယ်အလွှာတစ်ခု ထည့်ပေးသည်။ ၎င်းသည် သံမဏိကို ခိုင်ခံ့ပြီး တာရှည်ခံစေသည်။

စနစ် ၁: ကုသမှုမတိုင်မီစနစ်

ကြိုတင်ကုသမှုစနစ်သည် ပထမနှင့် အရေးအကြီးဆုံးအဆင့်ဖြစ်သည်။သွပ်ရည်စိမ်ခြင်းလုပ်ငန်းစဉ်၎င်း၏ အဓိကအလုပ်မှာ လုံးဝသန့်ရှင်းသော သံမဏိမျက်နှာပြင်ကို ပြင်ဆင်ရန်ဖြစ်သည်။ သန့်ရှင်းသော မျက်နှာပြင်သည် သွပ်ကို သံမဏိနှင့် ခိုင်မာပြီး တပြေးညီ နှောင်ကြိုးတစ်ခု ဖွဲ့စည်းနိုင်စေသည်။ ဤစနစ်သည် ညစ်ညမ်းမှုအားလုံးကို ဖယ်ရှားရန် ဓာတုဗေဒ နှစ်မြှုပ်ခြင်း အများအပြားကို အသုံးပြုသည်။

အဆီဖယ်ရှားသည့် တိုင်ကီများ

အဆီဖယ်ရှားခြင်းသည် ကနဦးသန့်ရှင်းရေးအဆင့်ဖြစ်သည်။ သံမဏိအစိတ်အပိုင်းများသည် စက်ရုံသို့ ဆီ၊ အညစ်အကြေးနှင့် အဆီကဲ့သို့သော မျက်နှာပြင်ညစ်ညမ်းမှုများဖြင့် ရောက်ရှိလာပါသည်။ အဆီဖယ်ရှားသည့်တိုင်ကီများသည် ဤအရာများကို ဖယ်ရှားပေးပါသည်။ တိုင်ကီများတွင် အညစ်အကြေးများကို ဖြိုခွဲပေးသည့် ဓာတုဗေဒအရည်များ ပါဝင်သည်။ အဖြစ်များသော ဖြေရှင်းနည်းများတွင် အောက်ပါတို့ ပါဝင်သည်-

- အယ်ကာလိုင်း အဆီဖယ်ရှားခြင်း အရည်များ

- အက်ဆစ်ဓာတ်ပါဝင်သော အဆီဖယ်ရှားသည့် အရည်များ

- အပူချိန်မြင့် အယ်ကာလိုင်း အဆီဖယ်ရှားဆေးများ

မြောက်အမေရိကတွင်၊ galvanizer အများအပြားသည် အပူပေးထားသော ဆိုဒီယမ်ဟိုက်ဒရောက်ဆိုဒ် ပျော်ရည်များကို အသုံးပြုကြသည်။ အော်ပရေတာများသည် ဤအယ်ကာလိုင်းတိုင်ကီများကို ၈၀-၈၅ °C (၁၇၆-၁၈၅ °F) အကြား အပူပေးလေ့ရှိသည်။ ဤအပူချိန်သည် ရေကိုဆူအောင်တည်ခြင်း၏ မြင့်မားသော စွမ်းအင်ကုန်ကျစရိတ်မရှိဘဲ သန့်ရှင်းရေးလုပ်ခြင်း၏ ထိရောက်မှုကို တိုးတက်စေသည်။

ဆေးကြောကန်များ

ဓာတုဗေဒဆိုင်ရာ ကုသမှုတစ်ခုစီပြီးနောက်၊ သံမဏိသည် ဆေးကြောသည့်တိုင်ကီထဲသို့ ရွှေ့သွားသည်။ ဆေးကြောခြင်းသည် ယခင်တိုင်ကီမှ ကျန်ရှိနေသော ဓာတုပစ္စည်းများကို ဆေးကြောပေးသည်။ ဤအဆင့်သည် အစီအစဉ်အတိုင်း နောက်ရေချိုးကန်ညစ်ညမ်းမှုကို ကာကွယ်ပေးသည်။ အရည်အသွေးကောင်းမွန်သော အပြီးသတ်အတွက် သင့်လျော်စွာ ဆေးကြောခြင်းသည် မရှိမဖြစ်လိုအပ်သည်။

စက်မှုလုပ်ငန်းစံနှုန်း-SSPC-SP 8 Pickling Standard အရ၊ ဆေးကြောသည့်ရေသည် သန့်ရှင်းရမည်။ ဆေးကြောသည့်တိုင်ကီများထဲသို့ သယ်ဆောင်လာသော အက်ဆစ် သို့မဟုတ် ပျော်ဝင်နေသော ဆားပမာဏသည် တစ်လီတာလျှင် နှစ်ဂရမ်ထက် မပိုစေရ။

အက်ဆစ်ချဉ်ကန်များ

ထို့နောက် သံမဏိကို အက်ဆစ်အချဉ်ဖောက်ကန်ထဲသို့ ထည့်ပါ။ ဤကန်တွင် ရောစပ်ထားသော အက်ဆစ်အရည်၊ များသောအားဖြင့် ဟိုက်ဒရိုကလိုရစ်အက်ဆစ် ပါဝင်သည်။ အက်ဆစ်၏အလုပ်မှာ သံချေးနှင့် သံမဏိမျက်နှာပြင်ပေါ်ရှိ သံအောက်ဆိုဒ်များဖြစ်သည့် သံချေးတက်ခြင်းနှင့် အကြေးခွံများကို ဖယ်ရှားရန်ဖြစ်သည်။ အချဉ်ဖောက်ခြင်းလုပ်ငန်းစဉ်သည် အောက်ရှိ ဗလာနှင့် သန့်ရှင်းသော သံမဏိကို ဖော်ထုတ်ပေးပြီး နောက်ဆုံးပြင်ဆင်မှုအဆင့်အတွက် အသင့်ဖြစ်စေသည်။

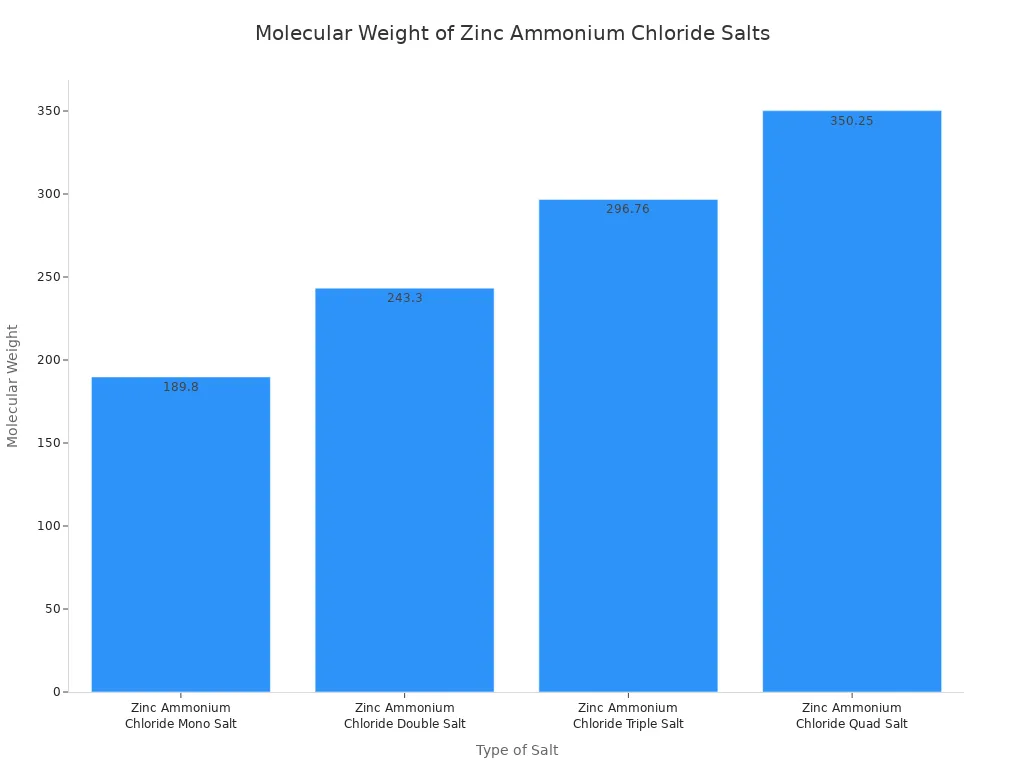

ဖလပ်ဇင်းတိုင်ကီများ

ဖလပ်ဇင်းသည် ကြိုတင်ကုသမှု၏ နောက်ဆုံးအဆင့်ဖြစ်သည်။ သန့်ရှင်းသောသံမဏိကို ထဲသို့နှစ်ပါစီးဆင်းမှုတိုင်ကီဇင့် အမိုးနီယမ် ကလိုရိုက် ပျော်ရည် ပါဝင်သည်။ ဤပျော်ရည်သည် သံမဏိပေါ်တွင် အကာအကွယ်ပေးသော ပုံဆောင်ခဲအလွှာတစ်ခုကို သက်ရောက်စေသည်။ ဤအလွှာသည် အရာနှစ်ခုကို လုပ်ဆောင်သည်- ၎င်းသည် နောက်ဆုံး အဏုကြည့်မှန်ပြောင်းဖြင့် သန့်ရှင်းရေးလုပ်ခြင်းနှင့် လေထဲတွင်ရှိသော အောက်ဆီဂျင်မှ သံမဏိကို ကာကွယ်ပေးသည်။ ဤအကာအကွယ်အလွှာသည် သံမဏိသည် ပူပြင်းသော သွပ်ရေနွေးအိုးထဲသို့ မဝင်မီ သံချေးအသစ်များ မဖြစ်ပေါ်စေရန် ကာကွယ်ပေးသည်။

ပုံရင်းမြစ်-statics.mylandingpages.co စနစ် ၂: သွပ်ရည်စိမ်စနစ်

ကြိုတင်ပြုပြင်ပြီးနောက် သံမဏိသည် ဂတ်လ်ဗန်ဇင်းစနစ်သို့ ရွေ့လျားသွားသည်။ ဤစနစ်၏ ရည်ရွယ်ချက်မှာအကာအကွယ်ပေးသော သွပ်အလွှာ၎င်းတွင် အဓိကအစိတ်အပိုင်းသုံးခုပါဝင်သည်- အခြောက်ခံမီးဖို၊ သွပ်ရည်စိမ်မီးဖိုနှင့် သွပ်ရေနွေးအိုး။ ဤအစိတ်အပိုင်းများသည် သံမဏိနှင့် သွပ်ကြားရှိ သတ္တုဗေဒဆိုင်ရာ နှောင်ကြိုးကို ဖန်တီးရန် အတူတကွ လုပ်ဆောင်ကြသည်။

ခြောက်သွေ့သောမီးဖို

အခြောက်ခံမီးဖိုသည် ဤစနစ်တွင် ပထမဆုံးလုပ်ဆောင်ရမည့်အရာဖြစ်သည်။ ၎င်း၏ အဓိကအလုပ်မှာ သံမဏိကို စီးဆင်းမှုအဆင့်ပြီးနောက် လုံးဝခြောက်သွေ့စေရန်ဖြစ်သည်။ အော်ပရေတာများသည် မီးဖိုကို ၂၀၀°C (၃၉၂°F) ခန့်အထိ အပူပေးလေ့ရှိသည်။ ဤမြင့်မားသောအပူချိန်သည် ကျန်ရှိနေသော အစိုဓာတ်အားလုံးကို အငွေ့ပျံစေသည်။ ပူပြင်းသောသွပ်တွင် ရေနွေးငွေ့ပေါက်ကွဲမှုကို ကာကွယ်ပေးပြီး အပေါက်ငယ်များကဲ့သို့သော အပေါ်ယံလွှာချို့ယွင်းချက်များကို ရှောင်ရှားသောကြောင့် ကောင်းစွာအခြောက်ခံခြင်းလုပ်ငန်းစဉ်သည် မရှိမဖြစ်လိုအပ်ပါသည်။

ခေတ်မီခြောက်သွေ့မီးဖိုများတွင် စွမ်းအင်ချွေတာသော ဒီဇိုင်းများ ပါဝင်သည်။ ဤအင်္ဂါရပ်များသည် လောင်စာဆီသုံးစွဲမှုကို လျှော့ချပေးပြီး စက်ရုံ၏ စွမ်းဆောင်ရည်ကို မြှင့်တင်ပေးသည်။

- ၎င်းတို့သည် သံမဏိကို ကြိုတင်အပူပေးရန် မီးဖိုမှ ထွက်သော မီးခိုးငွေ့များကို အသုံးပြုနိုင်သည်။

- ၎င်းတို့တွင် အပူပြန်လည်ရယူခြင်းစနစ်များ ပါဝင်လေ့ရှိသည်။

- ၎င်းတို့သည် အကောင်းဆုံးနှင့် တစ်ပြေးညီ အပူဖြန့်ဖြူးမှုကို သေချာစေသည်။

သွပ်ရည်စိမ်မီးဖို

သွပ်ရည်စိမ်မီးဖိုသည် သွပ်ရည်ပျော်ဝင်ရန် လိုအပ်သော ပြင်းထန်သောအပူကို ပေးစွမ်းသည်။ ဤအစွမ်းထက်သောယူနစ်များသည် သွပ်ရေနွေးအိုးကို ဝန်းရံထားပြီး အရည်ပျော်နေသောသွပ်ရည်ကို တိကျသောအပူချိန်တွင် ထိန်းသိမ်းထားသည်။ မီးဖိုများသည် ထိရောက်စွာလည်ပတ်ရန်အတွက် အဆင့်မြင့်အပူပေးနည်းပညာများစွာကို အသုံးပြုသည်။ အဖြစ်များသောအမျိုးအစားများတွင် အောက်ပါတို့ပါဝင်သည်-

- Pulse Fired High-Velity Burners များ

- သွယ်ဝိုက်အပူပေးမီးဖိုများ

- လျှပ်စစ်မီးဖိုများ

ဘေးကင်းရေးကို ဦးစားပေးမီးဖိုများသည် အလွန်မြင့်မားသော အပူချိန်များတွင် လည်ပတ်နေသောကြောင့် ဘေးကင်းရေးသည် အရေးကြီးပါသည်။ ၎င်းတို့ကို အပူချိန်မြင့် အပူလျှပ်ကာ၊ ရေနွေးအိုးအပူချိန်ကို စောင့်ကြည့်ရန် ဒစ်ဂျစ်တယ် အာရုံခံကိရိယာများနှင့် မီးဖိုများနှင့် ထိန်းချုပ်အဆို့ရှင်များကို အလွယ်တကူ စစ်ဆေးနိုင်စေမည့် ဒီဇိုင်းများဖြင့် တည်ဆောက်ထားသည်။

သွပ်ရေနွေးအိုး

သွပ်ရေနွေးအိုးသည် အရည်ပျော်နေသောသွပ်ကိုထည့်သည့် ကြီးမားသောထောင့်မှန်စတုဂံပုံကွန်တိန်နာဖြစ်သည်။ ၎င်းသည် သွပ်ရည်စိမ်မီးဖိုအတွင်းတွင် တိုက်ရိုက်တည်ရှိပြီး ၎င်းကိုအပူပေးသည်။ ရေနွေးအိုးသည် အပူချိန်မြင့်မားမှုနှင့် အရည်သွပ်၏ ချေးတက်ခြင်းသဘောသဘာဝကို ခံနိုင်ရည်ရှိရန် အလွန်ခိုင်ခံ့ရမည်။ ဤအကြောင်းကြောင့် ထုတ်လုပ်သူများသည် အထူးကာဗွန်နည်းသော၊ ဆီလီကွန်နည်းသောသံမဏိဖြင့် ရေနွေးအိုးများကို တည်ဆောက်ကြသည်။ အချို့တွင် ကြာရှည်ခံစေရန်အတွက် ခံနိုင်ရည်ရှိသောအုတ်၏အတွင်းပိုင်းအလွှာလည်း ရှိနိုင်သည်။

စနစ် ၃: ကုသမှုအပြီးစနစ်

ကုသမှုအပြီးစနစ်သည် နောက်ဆုံးအဆင့်ဖြစ်သည်။သွပ်ရည်စိမ်ခြင်းလုပ်ငန်းစဉ်၎င်း၏ ရည်ရွယ်ချက်မှာ လတ်လတ်ဆတ်ဆတ် ಲೇಪನ್ಯಾನိုထားသော သံမဏိကို အအေးခံပြီး နောက်ဆုံး အကာအကွယ်အလွှာတစ်ခု လိမ်းရန်ဖြစ်သည်။ ဤစနစ်သည် ထုတ်ကုန်ကို လိုချင်သော အသွင်အပြင်နှင့် ရေရှည်တည်တံ့ခိုင်မြဲမှု ရှိစေရန် သေချာစေသည်။ အဓိက အစိတ်အပိုင်းများမှာ မီးငြိမ်းကန်များနှင့် passivation stations များ ဖြစ်သည်။

မီးငြိမ်းသတ်တိုင်ကီများ

သွပ်ရေနွေးအိုးမှ ထွက်ခွာပြီးနောက် သံမဏိသည် ၄၅၀°C (၈၄၀°F) ခန့်တွင် အလွန်ပူနေဆဲဖြစ်သည်။ မီးငြိမ်းကန်များသည် သံမဏိကို လျင်မြန်စွာအအေးပေးသည်။ ဤအမြန်အအေးခံခြင်းသည် သွပ်နှင့်သံကြားရှိ သတ္တုဗေဒဆိုင်ရာ ဓာတ်ပြုမှုကို ရပ်တန့်စေသည်။ သံမဏိသည် လေထဲတွင် ဖြည်းဖြည်းချင်းအအေးခံပါက ဤဓာတ်ပြုမှုသည် ဆက်လက်ဖြစ်ပွားနိုင်ပြီး မှိုင်းညို့ညို့၊ အစက်အပြောက်များ ဖြစ်ပေါ်စေနိုင်သည်။ မီးငြိမ်းခြင်းသည် ပိုမိုတောက်ပပြီး ပိုမိုတပြေးညီသော အသွင်အပြင်ကို ထိန်းသိမ်းရန် ကူညီပေးသည်။ သို့သော် အပူချိန်လျင်မြန်စွာပြောင်းလဲမှုသည် ကောက်ကွေးစေနိုင်သောကြောင့် သံမဏိဒီဇိုင်းအချို့သည် မီးငြိမ်းရန် မသင့်တော်ပါ။

အော်ပရေတာများသည် လိုချင်သောရလဒ်အပေါ်အခြေခံ၍ မီးငြိမ်းရန်အတွက် မတူညီသော အရည်များ သို့မဟုတ် အလတ်စားများကို အသုံးပြုကြသည်။

- ရေ:အမြန်ဆုံးအအေးခံပေးသော်လည်း မျက်နှာပြင်ပေါ်တွင် ဖြုတ်တပ်နိုင်သော သွပ်ဆားများကို ဖြစ်ပေါ်စေနိုင်သည်။

- ဆီများ:သံမဏိကို ရေထက် အအေးခံခြင်း နည်းပါးသောကြောင့် အက်ကွဲခြင်းအန္တရာယ်ကို လျော့နည်းစေပြီး ပျော့ပြောင်းမှုကိုလည်း တိုးတက်စေသည်။

- အရည်ပျော်နေသော ဆားများနှေးကွေးပြီး ပိုမိုထိန်းချုပ်နိုင်သော အအေးခံနှုန်းကို ပေးစွမ်းပြီး ပုံပျက်ခြင်းကို အနည်းဆုံးဖြစ်အောင် ပြုလုပ်ပေးပါသည်။

ပွတ်တိုက်ခြင်းနှင့် အပြီးသတ်ခြင်း

ပွတ်တိုက်ခြင်းသည် နောက်ဆုံးဓာတုကုသမှုဖြစ်သည်။ ဤလုပ်ငန်းစဉ်သည် သွပ်ရည်စိမ်မျက်နှာပြင်ပေါ်တွင် ပါးလွှာပြီး မမြင်ရသောအလွှာတစ်ခုကို လိမ်းပေးသည်။ ဤအလွှာသည် သွပ်အလွှာအသစ်ကို သိုလှောင်ခြင်းနှင့် သယ်ယူပို့ဆောင်ခြင်းအတွင်း စောစီးစွာဓာတ်တိုးခြင်းနှင့် “အဖြူရောင်သံချေး” ဖြစ်ပေါ်ခြင်းမှ ကာကွယ်ပေးသည်။

ဘေးကင်းရေးနှင့် ပတ်ဝန်းကျင်ဆိုင်ရာ မှတ်ချက်-သမိုင်းကြောင်းအရ၊ passivation တွင် hexavalent chromium (Cr6) ပါဝင်သော ပစ္စည်းများကိုသာ အသုံးပြုလေ့ရှိသည်။ သို့သော် ဤဓာတုပစ္စည်းသည် အဆိပ်သင့်ပြီး ကင်ဆာဖြစ်စေနိုင်သည်။ အမေရိကန် အလုပ်အကိုင်ဘေးကင်းရေးနှင့် ကျန်းမာရေးစီမံခန့်ခွဲရေး (OSHA) ကဲ့သို့သော အစိုးရအဖွဲ့အစည်းများသည် ၎င်း၏အသုံးပြုမှုကို တင်းကြပ်စွာ ထိန်းချုပ်ထားသည်။ ဤကျန်းမာရေးနှင့် ပတ်ဝန်းကျင်ဆိုင်ရာ စိုးရိမ်မှုများကြောင့် ယခုအခါ စက်မှုလုပ်ငန်းသည် trivalent chromium (Cr3+) နှင့် chromium-free passivators ကဲ့သို့သော ပိုမိုဘေးကင်းသော အခြားရွေးချယ်စရာများကို ကျယ်ကျယ်ပြန့်ပြန့် အသုံးပြုလျက်ရှိသည်။

ဒီနောက်ဆုံးအဆင့်က သေချာစေပါတယ်သွပ်ရည်စိမ်ထုတ်ကုန်၎င်း၏ ဦးတည်ရာသို့ သန့်ရှင်း၊ ကာကွယ်ထားပြီး အသုံးပြုရန် အသင့်ဖြစ်နေပါပြီ။

မရှိမဖြစ်လိုအပ်သော စက်ရုံတစ်ဝှမ်း ပံ့ပိုးမှုစနစ်များ

သွပ်ရည်စိမ်စက်ရုံရှိ အဓိကစနစ်သုံးခုသည် ဘေးကင်းလုံခြုံစွာနှင့် ထိရောက်စွာလည်ပတ်ရန်အတွက် မရှိမဖြစ်လိုအပ်သော အထောက်အပံ့စနစ်များအပေါ် မှီခိုအားထားရသည်။ ဤစက်ရုံတစ်ဝှမ်းရှိစနစ်များသည် ပစ္စည်းရွှေ့ပြောင်းမှု၊ အထူးပြုလုပ်ထားသော အပေါ်ယံလွှာလုပ်ငန်းဆောင်တာများနှင့် ပတ်ဝန်းကျင်ဘေးကင်းရေးကို ကိုင်တွယ်သည်။ ၎င်းတို့သည် လုပ်ငန်းစဉ်တစ်ခုလုံးကို အစမှအဆုံးအထိ ချိတ်ဆက်ပေးသည်။

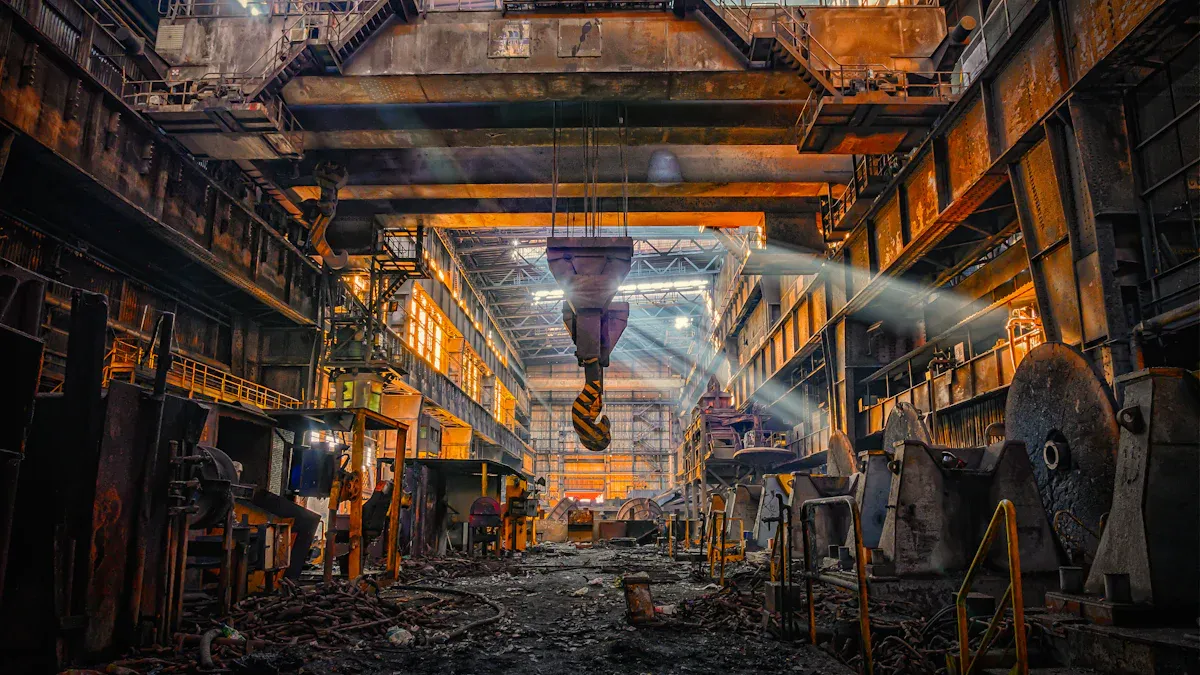

ပစ္စည်းကိုင်တွယ်မှုစနစ်

ပစ္စည်းကိုင်တွယ်စနစ်သည် လေးလံသောသံမဏိထုတ်လုပ်မှုများကို စက်ရုံတစ်လျှောက်တွင် ရွှေ့ပြောင်းပေးသည်။ ခေတ်မီသွပ်ရည်စိမ်စက်ရုံများသည် လုပ်ငန်းစဉ်ကို စီမံခန့်ခွဲရန်အတွက် အရည်အသွေးမြင့်ကရိန်းများနှင့် အခြားပစ္စည်းကိရိယာများ လိုအပ်ပါသည်။ ဤပစ္စည်းကိရိယာများသည် ပစ္စည်းများ၏အလေးချိန်ကို ကိုင်တွယ်ရမည်ဖြစ်ပြီး အပူနှင့် ဓာတုဗေဒဆိုင်ရာထိတွေ့မှုကို ခံနိုင်ရည်ရှိရမည်။

- ကရိန်းများ

- ဝန်တင်စက်များ

- သယ်ယူပို့ဆောင်ရေးပစ္စည်းများ

- မြှင့်တင်သူများ

အော်ပရေတာများသည် ဤပစ္စည်းကိရိယာ၏ အများဆုံးဝန်ခံနိုင်ရည်ကို ထည့်သွင်းစဉ်းစားရမည်။ အလွန်လေးလံသော ထုတ်လုပ်မှုများအတွက်၊ ၎င်းတို့၏စနစ်သည် အလေးချိန်ကို ကိုင်တွယ်နိုင်ကြောင်း သေချာစေရန် galvanizer နှင့် တိုင်ပင်ဆွေးနွေးခြင်းသည် အကောင်းဆုံးလုပ်ဆောင်မှုဖြစ်သည်။ ဤစီစဉ်ခြင်းသည် နှောင့်နှေးမှုများကို ကာကွယ်ပေးပြီး ဘေးကင်းစွာကိုင်တွယ်နိုင်ကြောင်း သေချာစေသည်။

ဖွဲ့စည်းပုံဆိုင်ရာ အစိတ်အပိုင်းများကို သွပ်ရည်စိမ်သည့် ပစ္စည်းကိရိယာများ

အပင်များအသုံးပြုမှုဖွဲ့စည်းပုံဆိုင်ရာ အစိတ်အပိုင်းများကို သွပ်ရည်စိမ်သည့် ပစ္စည်းကိရိယာများကြီးမားသော သို့မဟုတ် ရှုပ်ထွေးသော အရာဝတ္ထုများတွင် တစ်ပြေးညီ သွပ်အလွှာရရှိရန်။ ပုံသဏ္ဍာန်မမှန်သော သို့မဟုတ် အတွင်းပိုင်းမျက်နှာပြင်ရှိသော အပိုင်းအစများအတွက် စံနှစ်ခြင်းသည် မလုံလောက်ပါ။ ဤအထူးပြုပစ္စည်းကိရိယာသည် အရည်ပျော်သွပ်သည် မျက်နှာပြင်တိုင်းသို့ ညီညာစွာရောက်ရှိစေရန် ထိန်းချုပ်ထားသော အစိတ်အပိုင်းရွေ့လျားမှု သို့မဟုတ် အလိုအလျောက်ဖြန်းစနစ်များကဲ့သို့သော အဆင့်မြင့်နည်းပညာများကို အသုံးပြုသည်။ မှန်ကန်သော ဖွဲ့စည်းတည်ဆောက်ပုံ အစိတ်အပိုင်း သွပ်ရည်စိမ်ပစ္စည်းကိရိယာများကို အသုံးပြုခြင်းသည် ကြီးမားသော ထုပ်များ သို့မဟုတ် ရှုပ်ထွေးသော တပ်ဆင်မှုများကဲ့သို့သော ပစ္စည်းများတွင် အရည်အသွေးစံနှုန်းများနှင့် ကိုက်ညီစေရန် အရေးကြီးပါသည်။ ဖွဲ့စည်းတည်ဆောက်ပုံ အစိတ်အပိုင်း သွပ်ရည်စိမ်ပစ္စည်းကိရိယာများကို သင့်လျော်စွာအသုံးပြုခြင်းသည် တသမတ်တည်းနှင့် အကာအကွယ်ပေးသော အပြီးသတ်မှုကို အာမခံပါသည်။

အငွေ့ထုတ်ယူခြင်းနှင့် ပြုပြင်ခြင်း

သွပ်ရည်စိမ်ခြင်းလုပ်ငန်းစဉ်သည် အထူးသဖြင့် အက်ဆစ် pickling tank များမှ အငွေ့များနှင့်ပူပြင်းသော သွပ်ရေနွေးအိုး။ အငွေ့ထုတ်ယူခြင်းနှင့် သန့်စင်ခြင်းစနစ်သည် အလုပ်သမားဘေးကင်းရေးနှင့် ပတ်ဝန်းကျင်ကာကွယ်ရေးအတွက် အရေးကြီးပါသည်။ ဤစနစ်သည် အန္တရာယ်ရှိသော အငွေ့များကို ၎င်းတို့၏ရင်းမြစ်မှ ဖမ်းယူကာ scrubber များ သို့မဟုတ် filter များမှတစ်ဆင့် လေကို သန့်စင်ပြီးနောက် ဘေးကင်းစွာ ထုတ်လွှတ်ပါသည်။

ဘေးကင်းရေးနှင့် ပတ်ဝန်းကျင်-ထိရောက်သော အငွေ့ထုတ်ယူမှုသည် ဝန်ထမ်းများအား ဓာတုအငွေ့များ ရှူရှိုက်မိခြင်းမှ ကာကွယ်ပေးပြီး ညစ်ညမ်းပစ္စည်းများ လေထုထဲသို့ ထုတ်လွှတ်မှုကို ကာကွယ်ပေးသောကြောင့် စက်ရုံသည် ပတ်ဝန်းကျင်ဆိုင်ရာ စည်းမျဉ်းများနှင့် ကိုက်ညီကြောင်း သေချာစေသည်။

turn-key သွပ်ရည်စိမ်စက်ရုံတွင် အဓိကစနစ်သုံးခု ပေါင်းစပ်ထားသည်။ သွပ်ရည်စိမ်ခြင်းအတွက် သံမဏိကို ကြိုတင်သန့်စင်ပေးသည်။ သွပ်ရည်စိမ်စနစ်သည် အပေါ်ယံလွှာကို အသုံးပြုပြီး ကုသမှုပြီးနောက် ထုတ်ကုန်ကို အပြီးသတ်ပေးသည်။ ဖွဲ့စည်းတည်ဆောက်ပုံဆိုင်ရာ အစိတ်အပိုင်း သွပ်ရည်စိမ်ပစ္စည်းကိရိယာများ အပါအဝင် အထောက်အပံ့စနစ်များသည် လုပ်ငန်းစဉ်တစ်ခုလုံးကို ပေါင်းစည်းပေးသည်။ ခေတ်မီစက်ရုံများသည် ထိရောက်မှုနှင့် ရေရှည်တည်တံ့မှုကို မြှင့်တင်ရန်အတွက် အလိုအလျောက်စနစ်နှင့် အဓိကစွမ်းဆောင်ရည်ညွှန်းကိန်းများကို အသုံးပြုကြသည်။

ပို့စ်တင်ချိန်: ၂၀၂၅ ခုနှစ်၊ နိုဝင်ဘာလ ၃ ရက်